Muy buenas,

Se me había pasado ésto:

http://www.sportcarc...=238615#p238615

Sr Dawn ayer estuve leyendo esto: http://hondas2000guu...-la-bestia.html y he creído conveniente pasarle el link por si quiere aumentar mas info en la sección del motor. Sobre todo encuentro interesante todos esos problemas con los que tuvieron que pelearse los ingenieros de Honda durante su creación y como solventaron cada uno de ellos haciendo uso de tecnología propia de la F1.

Muchas gracias, Jot23!

http://hondas2000guu...-la-bestia.html

El Corazón de la Bestia

Miércoles, 30 de noviembre de 2011

El S2000 (modelos del 2000 al 2003 en EEUU, todos en Europa, del 2000 al 2006 en Japón) estaban equipados con un motor de 4 cilindros en línea DOHC-VTEC con denominación interna F20C de 2.0 L (1997 cc) que producía 243 PS (179 kW) a 8.300 rpm y un par motor de 208 Nm a 7.500 rpm en las unidades destinadas al mercado norteamericano, las unidades destinadas a Europa tenían 240 PS (177 kW) y los modelos destinados a Japón 250 PS (184 kW) a 8.600 rpm debido a pequeñas diferencias en la relación de compresión del motor.

Honda introdujo una variante del motor F20C en el mercado norteamericano en 2004. Designado F22C1, la carrera del pistón fue incrementada haciendo que la cilindrada del motor pasara a 2.2 L. La zona roja se redujo de 9.000 a 8.000 rpm con el corte de inyección a 8.200 rpm, debido a la mayor carrera del pistón. El par máximo se incrementó un 6% hasta 220 Nm a 6.200 rpm, y el F22C1 fue puesto a punto para tener mayor par a bajas revoluciones que el F20C, aunque la potencia máxima era la misma. Inicialmente, el F22C1 solo estaba destinado al mercado norteamericano, pero fue introcucido en Japón en 2006 con 242 PS (178 kW). En el resto de mercados continua la versión de 2.0 L.

Debido en parte a la naturaleza de su motor de altas revoluciones(corte a 9.000 rpm en el 2,0L y 8.200 rpm en el 2,2L), el S2000 logra la mayor potencia específica de cualquier motor de pistones atmosférico producido en serie en el mundo, con 125 ps (92 kW/L) en el F20C japonés. El ligero y compacto motor, montado enteramente detrás del eje delantero, permite al S2000 obtener una distribución de pesos del 50% en cada eje y un menor momento de inercia que no podría ser conseguido si estuviese montado de otra manera.

Al introducir el F22C1, Honda cambio también los desarrollos de la transmisión acortando las 4 primeras marchas y alargando las otras 2. Otra inclusión fue una válvula de liebración del embrague que incrementaba la longevidad de la transmisión.

Profundizando un poco más:

-240 CV a 8.300 r.p.m., limitadas a partir de las 9.000 r.p.m.

-120 CV/litro, nuevo récord en vehículos de producción con motores de aspiración normal.

-Motor supercompacto situado por detrás del eje delantero.

-Diseño especial que potencia la eficacia de la ventilación, el refuerzo de componentes y la reducción del peso de inercia y de la fricción.

-Tecnología inspirada en la Fórmula 1: pistones de aluminio forjado, muelles de las válvulas ligeros, relación de compresión 11:1.

-Motor DOHC VTEC de última generación con balancín de rodillos, producido por primera vez en el mundo por un proceso de moldeo del metal por inyección.

-Sistema avanzado de reducción de la emisión de gases nocivos que posibilita el cumplimiento de la normativa californiana LEV, la EU2000 europea y la D3 de Alemania.

-Transmisión manual ligera de seis velocidades que permite cambiar rápidamente de marcha.

Decir que un motor de 2,0 litros de cilindrada, aspiración normal, cuatro cilindros y una potencia de 240 CV a 8.300 r.p.m. es poco menos que una obra de arte de la ingeniería no sería, en absoluto, una descripción descabellada del nuevo VTEC de Honda. Pero lo más sorprendente es que el HONDA S2000 cumple, además, las más estrictas normas sobre emisiones al medio ambiente, como la normativa californiana LEV (Low Emission Vehicle), la EU2000 y la D3 de Alemania.

Curvas de potencia y par del nuevo motor DOHC VTEC de 2.0 litros de Honda

Aunque hoy en día se suele emplear el término "tecnología de competición", de forma injustificada, dicho calificativo describe la base sobre la que se ha llevado a cabo el desarrollo del nuevo motor Honda. Muchos de los miembros del equipo de diseño han formado parte del equipo encargado de desarrollar los motores Fórmula 1 y en la actualidad participan en el programa US CART.

Para lograr que un motor de cuatro cilindros y 2,0 litros produzca la potencia necesaria para un vehículo deportivo de alto rendimiento y a la vez resulte refinado y compatible con la legislación sobre emisiones de gases al medio ambiente hay que recurrir a soluciones tecnológicas muy avanzadas. Los ingenieros de Honda han escogido una estructura de cuatro cilindros sobre todo porque tiene la ventaja de ser compacta, por lo que se puede colocar muy hacia el interior del compartimento del motor, con lo que se beneficia sustancialmente la maniobrabilidad. Además, también resulta más ligero que un V6 de capacidad equivalente.

La manera más fácil de aumentar la potencia hubiese sido sobrealimentando el motor, pero Honda prefirió crear un motor que funcionase a altas revoluciones, ya que la potencia se incrementa a mayor velocidad, puesto que el aumento de revoluciones implica también un aumento del impulso motor. Pero, por otro lado, este planteamiento supone enfrentarse a una mayor pérdida por fricción y a un mayor desgaste de las piezas.

Honda siempre ha tenido fama de producir motores de altas revoluciones; sin embargo, según Shigeru Uehara, cuando se supera la barrera de las 8.000 r.p.m., "se descubren nuevos tipos de ruidos y vibraciones. Para nosotros es un 'terreno desconocido." Para resolver este desafío técnico no sólo se concentró concienzudamente en la ingeniería más avanzada, entre ella el desarrollo de un engranaje de válvulas ligero de alta precisión, sino que tuvo que reducir punto por punto el peso de inercia y la fricción provocada por el funcionamiento tanto en el motor como en los componentes auxiliares y, además, asegurar que el funcionamiento de la respiración fuera eficaz. Honda consiguió crear este motor de excepcional eficacia combinando materiales y diseño avanzados y tecnología inspirada en la alta competición.

Hubo que diseñar y mejorar la práctica totalidad de las piezas del motor para poder aumentar las revoluciones, desde las aberturas de entrada rectas, que potencian la respuesta del motor, hasta el sistema de escape de baja contrapresión, pasando por los muelles de las válvulas, ligeros e inspirados en la competición. Se procuró al máximo que la combustión fuese eficiente a través de un diseño avanzado de la cámara de combustión, gracias a los conocimientos adquiridos por la marca durante su participación en las carreras automovilísticas. Los principales elementos que contribuyeron a lograr un máximo de 9.000 r.p.m. fueron el diseño de carrera corta (los motores con carrera corta revolucionan más y permiten reducir al mínimo la longitud de la biela), un engranaje de válvulas de baja fricción y una bomba de aceite extremadamente eficiente. Algunas piezas también están recubiertas en las partes de rozamiento mediante una técnica de galvanización de baja fricción, una tecnología directamente adaptada del mundo de la Fórmula 1.

Reducción del tamaño

Reducir el tamaño del motor ha supuesto un esfuerzo casi tan extenuante como aumentar la potencia. Sin embargo, el hecho de partir de cero permitió a los ingenieros de Honda crear un motor increíblemente compacto. Se han logrado reducir tanto la longitud como la anchura y la altura en comparación con el motor convencional DOHC VTEC de 2 litros de Honda, lo que ha permitido colocar el grupo propulsor del HONDA S2000 por detrás del eje delantero, en una posición central que mejora la maniobrabilidad. Además, el motor final resulta excepcionalmente ligero; de hecho, es un 10% menos pesado que el del Prelude 2.0.

Durante la fase de desarrollo, los ingenieros de Honda descubrieron que algunos de los aspectos esenciales que aumentaban el rendimiento como, por ejemplo, el diseño de carrera corta, los pistones forjados y las bielas ligeras, también lograban reducir significativamente el nivel de vibraciones acústicas. A ello se le añadió la adopción de un soporte del motor delantero hidráulico y de un soporte hidráulico del diferencial. No se han utilizado ejes equilibradores dado que generan un mayor nivel de fricción de funcionamiento marginal que afectaría negativamente al objetivo de incrementar las revoluciones y el rendimiento.

Motor VTEC: nueva generación

El nuevo motor de Honda esconde un secreto: la última generación del famoso sistema VTEC de distribución variable controlado eléctricamente, que proporciona un excelente rendimiento volumétrico a cualquier velocidad y permite obtener un sorprendente par a velocidades bajas y medias a la vez que una excelente potencia a niveles superiores, aspectos esenciales teniendo en cuenta el elevado nivel de revoluciones del motor del HONDA S2000.

La tecnología VTEC maximiza la entrada de mezcla aire-combustible y el gas de escape que sale de los cilindros a cualquier velocidad del motor. Lo ideal sería que las válvulas permaneciesen abiertas durante más tiempo y funcionasen de forma solapada a velocidades altas para proporcionar a los gases el tiempo suficiente para superar su inercia y para entrar y salir del cilindro.

Cada par de válvulas de admisión y cada par de válvulas de escape disponen de tres balancines y tres levas correspondientes en el árbol de levas. Desde el ralentí hasta las 5.850 r.p.m., las válvulas se accionan mediante las dos levas exteriores, ya que su duración breve y baja carrera aseguran un buen llenado del cilindro. Por encima de las 5.850 r.p.m., los bulones bloquean los balancines externos hacia la central, que es accionada por una leva de larga duración y carrera. De esta manera, la abertura de las válvulas se consigue equiparar a la sincronización necesaria para obtener una potencia superior a velocidades elevadas del motor.

Sistema DOHC VTEC

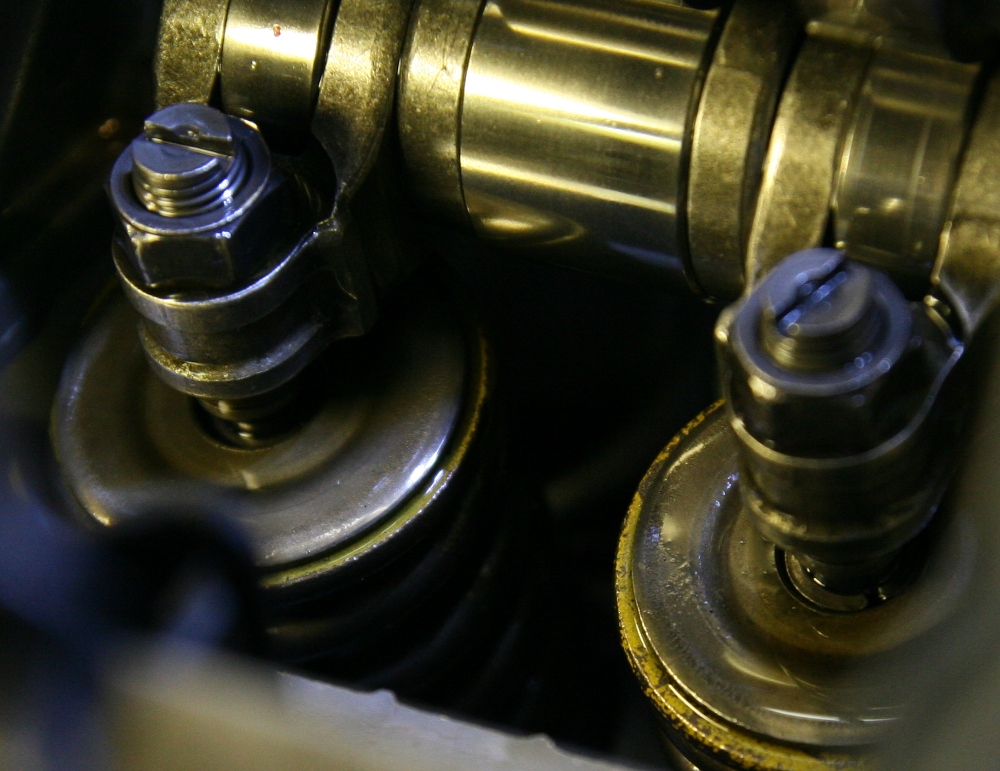

Balancines de rodillo

El novedoso sistema DOHC VTEC utiliza unos nuevos balancines de rodillo para poder hacer frente a las elevadas velocidades del motor del S2000. Es la primera vez que Honda ha escogido este método en el DOHC VTEC, un sistema que hace que el contacto del rodillo con los árboles de levas reduzca notablemente la pérdida por fricción. Además, se ha logrado que el nuevo diseño del VTEC sea más compacto -con lo que se reduce la inercia- integrando en la estructura del rodillo el bulón deslizante empleado para accionar el perfil de la leva elegida. Otra de las ventajas que proporciona este sistema es que hace innecesaria la inyección de aceite; el nuevo recorrido del aceite hacia el árbol de levas, mucho más simple, pasa ahora por el nuevo árbol de levas hueco.

Primer proceso de moldeo por inyección de metal del mundo

Para producir balancines ligeros y a la vez muy resistentes se ha utilizado un nuevo método de producción único en el mundo. En vez de utilizar sistemas de fundido o forjado convencionales que posteriormente requieren procesos de rectificado complejos, las piezas se crean mediante una única fase de moldeo de metal por inyección que les proporciona el acabado de alta precisión que necesita el nuevo diseño coaxial de rodillo. Además, el tratamiento térmico de los balancines huecos también representa un refuerzo adicional.

Los muelles de las válvulas son muy ligeros y están elaborados con materiales especialmente desarrollados para el programa de competición CART ChampCar de Honda. Cada uno de estos muelles de alta resistencia está formado por alambre de sección redonda convencional, lo que ayuda a reducir todavía más el peso provocado por la inercia.

Engranaje de tijeras compacto

A mayor velocidad se precisa un mayor grado de precisión; por ello se ha utilizado una cadena con tensor automático en vez de una correa normal para accionar los árboles de levas a través de un engranaje de tijera. La utilización de este tipo de engranaje permite reducir la longitud del motor y mantener el diámetro del engranaje dentro de unos límites que reducen el espacio del árbol de levas y permiten obtener un ángulo de válvulas parecido al diseño SOHC convencional y una tapa del balancín más fina, lo que supone un importante logro al permitir mantener la línea del capó muy baja. La pequeña cadena de engranajes utilizada proporciona además un funcionamiento más silencioso.

Las dimensiones del motor también se han reducido gracias a la minuciosa colocación del alternador y las bombas de agua y de aire acondicionado, accionadas en un único plano por una cadena ondulada procedente del cigüeñal. Y como la dirección asistida es eléctrica, no se precisa bomba de líquido de dirección. El interior de la correa es de aramida para evitar el alargamiento producido por las altas velocidades del motor.

Motor

Y para conseguir chispas estables a temperaturas y revoluciones altas se han colocado bobinas individuales sobre cada una de las bujías de la culata, de punta de iridio, lo que contribuye también a reducir el tamaño del motor al eliminarse el distribuidor utilizado normalmente.

Ventilación eficiente

Honda ha ajustado milimétricamente los colectores de admisión y escape y la sincronización y solapamiento de las válvulas para reducir la contrapresión de los colectores y mejorar la eficacia de la respiración. Como no podía ser menos tratándose de un motor de carreras, el colector de entrada tiene un diseño simple y recto de gran diámetro y una entrada de baja restricción. El aire entra directamente por la parte delantera del coche y atraviesa un filtro cónico que reduce la contrapresión.

Todos los elementos del sistema de escape han sido igualmente diseñados para reducir la contrapresión y beneficiarse de la energía producida por los gases de escape: los tubos de gran diámetro, los silenciadores dobles de alta eficacia con antecámara de dos fases y el tubo en forma de U.

La potencia del HONDA S2000 también aumenta excepcionalmente gracias a la relación de compresión 11:1, propia de un vehículo de competición. En la consecución de una relación tan elevada han contribuido la cadena de distribución y el engranaje de tijeras, ya que han permitido acercar el árbol de levas, obteniéndose así un ángulo de válvulas más estrecho que, a la vez, proporciona una cámara de combustión más compacta. También se ha optimizado el circuito del agua alrededor de los cilindros aspecto que, junto con la mejora de la dispersión del calor que proporciona el bloque de cilindros FRM (metal con refuerzo de fibra), ayuda a prevenir la detonación del motor a pesar de la elevada relación de compresión.

Metal con refuerzo de fibra

El FRM se crea mediante una avanzada técnica metalúrgica utilizada en el motor de 3,2 litros del Honda NSX y que ayuda a incrementar el diámetro interior del cilindro para obtener motores de carrera más corta gracias al aumento de la rigidez. Durante el proceso de fundido, la aleación de aluminio del bloque se vierte alrededor de los núcleos de los cilindros, compuesto de fibras de carbono y aluminio que empiezan a absorber el aluminio desecho. Una vez completado el proceso, los cilindros se mandrilan y se les extrae la mayor parte del material del núcleo, conservando los bordes externos, que forman una pared cilíndrica impermeable compuesta y de gran resistencia con un grosor mínimo de 0,5 mm integrada al bloque pero reforzada por las fibras de carbono y aluminio. La resistencia que proporciona este proceso permite obtener un diámetro interior mayor sin aumentar el tamaño exterior del bloque ni el espacio entre cilindros.

Pistones de aluminio forjado

El extremo inferior del motor ofrece una combinación de fortaleza y escasa masa alternativa, indispensable para un motor de altas revoluciones. Por primera vez, Honda ha empleado pistones de aluminio forjado al estilo competición para aumentar la resistencia. También ha diseñado un aro de engrase más estrecho y el pie de la biela para reforzar el resalte del bulón y poder diseñar pistones más cortos y resistentes. Así, disminuyen tanto las pérdidas por fricción como el peso de los pistones.

Otra de las tecnologías adaptadas del mundo de la competición consiste en elaborar bielas con acero forjado y además reforzarles la carcasa para obtener un notable aumento de la resistencia. Ello permite utilizar bielas más estilizadas que reducen el peso y aumentan su resistencia. La utilización de tornillos sin tuercas en las bielas permite disminuir el tamaño del cárter. Por otro lado, se ha aumentado la resistencia a la cizalladura del cigüeñal biselando las bocas del bulón por las que llega el aceite para reducir el esfuerzo torsional local.

Bancada escalonada de aluminio

Gracias a un refuerzo del muñón de bancada escalonado de aluminio similar al de los motores de competición y situado entre el bloque y el cárter se reduce el tamaño del bloque y, mediante un funcionamiento conjunto con el cárter de aluminio, también se aumenta la rigidez. Los conductos de ventilación entre cada cilindro y los recorridos de salida del aceite se han alargado hasta la parte inferior del deflector para evitar que el aceite se agite en el interior del cárter cuando el motor funcione a altas velocidades y reducir tanto las pérdidas mecánicas como la aireación del aceite. El motor dispone de una bomba de aceite silenciosa, conducida por una cadena de baja fricción.

El cárter, de aluminio fundido, se ha optimizado para disipar mejor el calor y, además, contribuye a aumentar la rigidez del motor y a eliminar el nivel de ruido.

Máximo rendimiento

A pesar de las dificultades que representa la longitud del colector de escape, necesario para potenciar el rendimiento, el motor del HONDA S2000 destaca por su escaso nivel de emisiones. Para controlar con la máxima exactitud la proporción de aire-combustible se emplean sensores de oxígeno, situados tanto en la zona de ascenso como en la de descenso del catalizador.

El procedimiento avanzado de reducción de emisiones de gases de escape se basa en un triple proceso (arranque en frío, calentamiento del motor y funcionamiento a temperatura normal) y utiliza un nuevo sistema de escape secundario de abastecimiento de aire que permite al catalizador calentarse con gran rapidez. Cuando el motor arranca en frío, se modifica el reglaje de encendido para disminuir la temperatura a la que se produce la combustión; de este modo, se reducen las emisiones de NOx y la temperatura de los gases de escape se mantiene relativamente alta. Al mismo tiempo se activa el sistema de escape secundario de abastecimiento de aire, de varias toberas, que hace que el catalizador se caliente más deprisa. Una bomba eléctrica envía aire a cada una de las lumbreras para quemar las partículas de CO y HC acumuladas en el sistema y, en consecuencia, aumentar la temperatura de los gases. El colector de escape, de acero inoxidable, cuenta con una doble pared aislante llena de aire que facilita el rápido aumento de temperatura del catalizador.

Al usarse un catalizador de rejilla metálica y paredes delgadas con poca densidad de celdas y escaso desprendimiento de calor, en vez del clásico catalizador de cerámica, no sólo se aumenta la superficie de procesamiento de los gases de escape, sino que además se consigue que la temperatura aumente rápidamente.

Fiel reflejo de la política de responsabilidad medioambiental de la compañía, el HONDA S2000 ha sido diseñado para que apenas produzca ruido al ralentí y con un sistema de escape que incorpora silenciadores independientes en los dos tubos de escape.

El consumo en circuito mixto del HONDA S2000 es de 9,7 litros/100 km lo que, gracias al depósito de 60 litros, le confiere una autonomía nada despreciable de 619 km.

Caja de cambios manual de seis velocidades

La nueva transmisión manual de seis velocidades y marchas cortas permite al conductor aprovechar todo el potencial del motor del HONDA S2000, mientras que el volante de baja inercia y los engranajes ligeros garantizan un elevado nivel de revoluciones. La caja, con bomba de aceite integrada, ha sido especialmente diseñada para el HONDA S2000 y no tiene ningún elemento en común con la transmisión manual, también de seis velocidades, del NSX.

Con el motor desplazado hacia atrás tanto como lo permite el chasis, el espacio para la transmisión queda muy reducido. Por ese motivo, los técnicos de Honda han tenido que diseñar una transmisión lo más estrecha posible, con las seis marchas más la marcha atrás situadas en dos ejes paralelos.

Los dos ejes de transmisión se han acoplado en el extremo final, un diseño heredado de las transmisiones empleadas en los vehículos Honda de tracción a las ruedas delanteras. De esta manera se reduce la carga de los sincronizadores de los engranajes hasta en un 40 por ciento y se consigue disminuir el tamaño de los engranajes.

Transmisión

Además de reducir el tamaño y la masa del volante del motor y de los engranajes de transmisión, los ingenieros de Honda han logrado disminuir el tamaño del embrague eliminando el disco de fricción independiente y sustituyéndolo por un sistema más simple en el que las dos superficies de fricción quedan encaradas. Las caras del embrague son accionadas por un mecanismo de embrague de tipo arrastre.

Honda ha querido dotar al HONDA S2000 de un mecanismo de cambio de gran calidad que permita al conductor cambiar de marcha con el mínimo esfuerzo. El mecanismo utilizado es de tipo vástago de accionamiento directo con un desplazamiento horizontal de tan sólo 23 mm y vertical de 40 mm, lo que permite cambiar de velocidad con un leve movimiento de muñeca. Para la primera, tercera y cuarta se utilizan sincronizadores de doble cono, mientras que los de la segunda son de cono triple.

El HONDA S2000 también utiliza un árbol de gran diámetro para mantener la rigidez de la transmisión desde el cigüeñal hasta las ruedas traseras y asegurar así una maniobrabilidad constante, independientemente de la velocidad o la fuerza de viraje.

La tracción se transmite del diferencial a las ruedas traseras a través de una serie de semiejes rígidos de una sola pieza. El extremo exterior los semiejes está conectado al buje mediante una brida que distribuye la carga conducida de una manera más efectiva que los ranurados normalmente utilizados.

Incluso las uniones de velocidad constante de los extremos exteriores del árbol de transmisión se han diseñado para que tengan una masa de rotación mínima y contribuyan a una respuesta más rápida de la transmisión al accionamiento del acelerador.

Diferencial autoblocante

Uno de los elementos que más contribuyen a la gran respuesta y progresión del comportamiento del HONDA S2000 en carretera es el diferencial autoblocante sensible al par (LSD), que también se utiliza en la actualidad en otros modelos de la marca, entre ellos el NSX y el Integra Type-R. Su diseño es elegante y sencillo y totalmente mecánico, tanto para aligerar el peso como para obtener un funcionamiento más silencioso que el de los autoblocantes de plato o viscoacoplador convencionales. Consta de un embrague de plato múltiple y de engranajes planetarios helicoidales.

En línea recta, la proporción de deslizamiento entre las ruedas traseras se controla mediante un disco cargado por resorte que imparte fuerza al embrague de plato múltiple. Sin embargo, cuando se produce movimiento diferencial de las ruedas y, en consecuencia, se obliga a los engranajes a moverse, éstos producen una fuerza axial proporcional al par conducido, que aumenta la fricción desarrollada en el embrague de plato múltiple. Así, el efecto autoblocante varía en función del par conducido, lo que optimiza el comportamiento del vehículo en situaciones de conducción difíciles. En concreto, se ha mejorado la aceleración en los virajes cerrados (que accionan los engranajes bajos) en un 10 por ciento al haberse reducido la tendencia a derrapar de la rueda interior, mientras que la aceleración máxima sobre superficies mixtas, es decir, con un lado de agarre y otro de patinaje, se ha doblado.

Editado por Storm, 01 diciembre 2014 - 16:44:04.